UNIDAD 11

DIRECCION MECANICA Y GEOMETRIA

DE LOS EJES

1. LA DIRECCION.

Es el mecanismo de guiado y orientación accionado por el conductor. La dirección es el conjunto de componentes que forman este dispositivo.

La dirección debe cumplir una serie de normas:

- Trasladar el giro de volante a las ruedas y que todas las irregularidades del terreno vayan al volante para que el conductor sepa siempre en que condiciones se encuentra.

- Rigidez calculada para cualquier giro de volante que de el conductor.

- Debe cumplir las exigencias del cuadrilátero de ackerman que veremos más adelante.

- La dirección deberá volver a su posición original después de tomar una curva.

- Debe tener una desmultiplicación lo más pequeña posible para conseguir una buena manejabilidad del vehículo.

Los componentes de la dirección son los siguientes:

1.1. EL VOLANTE.

Los volantes se utilizan en todo tipo de vehículos, desde los automóviles hasta camiones ligeros y pesados. El volante es la parte del sistema de gobierno que es manipulado por el conductor, generando acciones que son las respondidas por el resto del sistema. Esto se logra a través del contacto mecánico directo como los racks y el piñón, con o sin la ayuda de dirección asistida, EPS, o como en algunos coches modernos de producción con la ayuda de los motores controlados por computadora, conocido como dirección de energía eléctrica. Con la introducción de la regulación federal de los vehículos en los Estados Unidos en 1968, FMVSS 114, se requiere el bloqueo de la rotación del volante, para impedir el robo de vehículos de motor. En la mayoría de los vehículos esto se logra cuando se elimina la llave del encendido del sistema de encendido (bloqueo de encendido).

1.2. ARBOL DE DIRECCION.

Transmite el par de giro desde el volante a la caja desmultiplicadora.

1.3. CAJAS DE DIRECCION DESMULTIPLICADORAS.

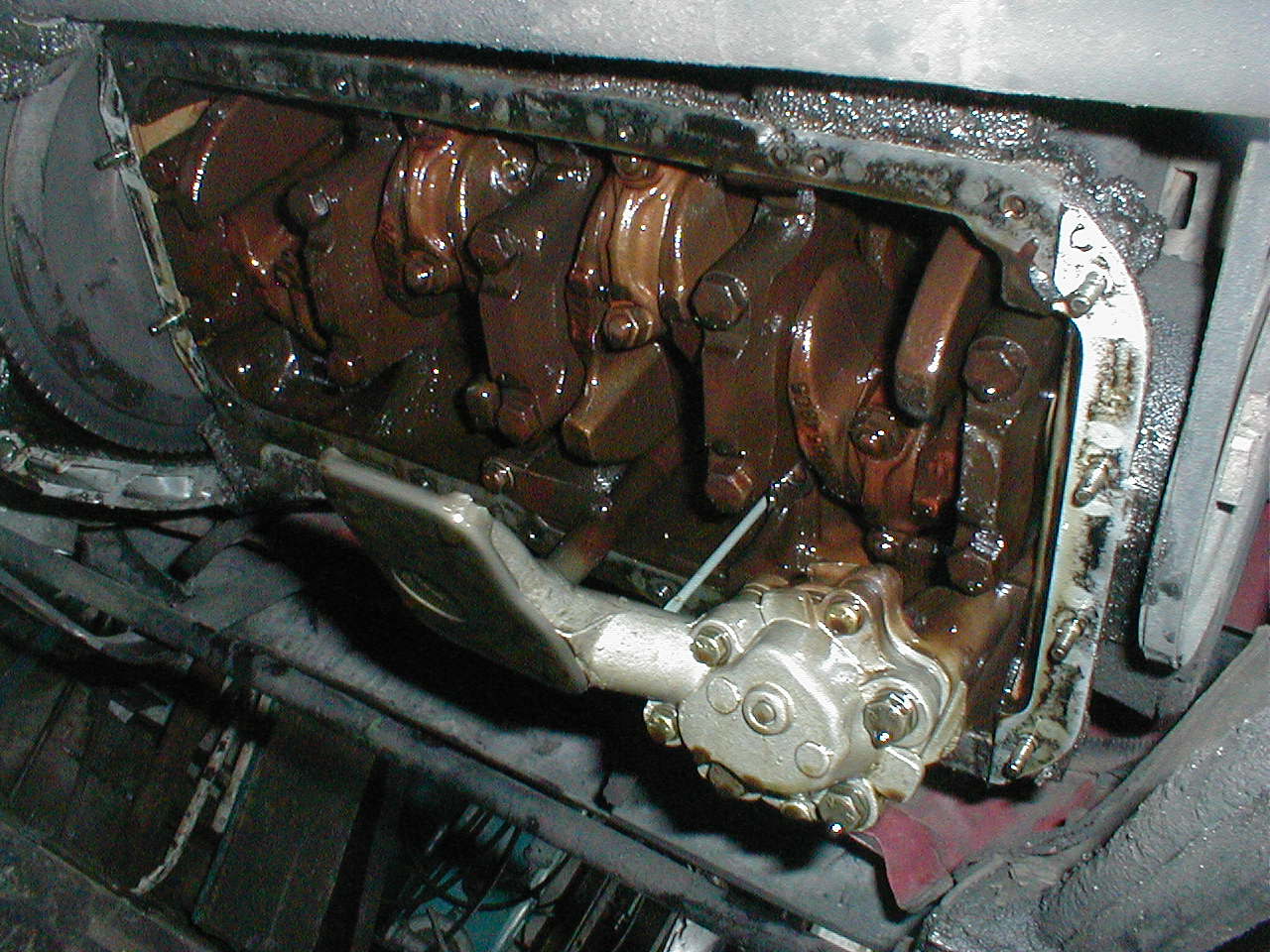

Reduce y transforma el movimiento que recibe del árbol de transmisión.

Son de dos tipos de cremallera y de tornillo sin fin.

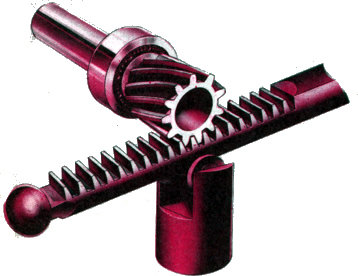

DIRECCION DE CREMALLERA.

Esta dirección se caracteriza por la sencillez de su mecanismo desmultiplicador y su simplicidad de montaje, al eliminar gran parte de la tiranteria direccional. Va acoplada directamente sobre los brazos de acoplamiento de las ruedas y tiene un gran rendimiento mecánico.

Debido a su precisión en el desplazamiento angular de las ruedas se utiliza mucho en vehículos de turismo, sobre todo en los de motor y tracción delantera, ya que disminuye notablemente los esfuerzos en el volante. Proporciona gran suavidad en los giros y tiene rapidez de recuperación, haciendo que la dirección sea muy estable y segura.

El mecanismo esta constituido por una barra tallada en cremallera que se desplaza lateralmente en el interior del cárter. Esta barra es accionada por un piñón helicoidal montado en el árbol del volante y que gira engranado a la cremallera.

DIRECCION DE TRONILLO SIN FIN.

Consiste en un tornillo que engrana constantemente con una rueda dentada. El tornillo se une al volante mediante la "columna de dirección", y la rueda lo hace al brazo de mando. De esta manera, por cada vuelta del volante, la rueda gira un cierto ángulo, mayor o menor según la reducción efectuada, por lo que en dicho brazo se obtiene una mayor potencia para orientar las ruedas que la aplicada al volante.

Existen cuatro tipos de esta variedad de caja:

- Sin fin de tornillo y tuerca desplazable.

- Sin fin de tornillo y tuerca con bolas circulantes.

- Sin fin de tornillo globoide y rodillo.

- Sin fin de tornillo y sector dentado.

3. GEOMETRIA DE EJES.

La geometria de los ejes se consigue cuando las cuatro ruedas recorren circunferencias que tienen un centro comun, llamado centro de rotación. El centro de rotación se encuentra en la prolongación del eje trasero.

3.1. CUADRILATERO DE ACKERMAN.

La geometría de dirección de Ackermann es una disposición geométrica de los vínculos que intervienen en la dirección de un automóvil u otro vehículo diseñado para resolver el problema de las ruedas en el interior y exterior de un ciclo necesario para trazar círculos de diferentes radios.

La prolongación de los brazos de direccion con respecto al eje delantero, deben cortar al eje trasero justo en el centro.

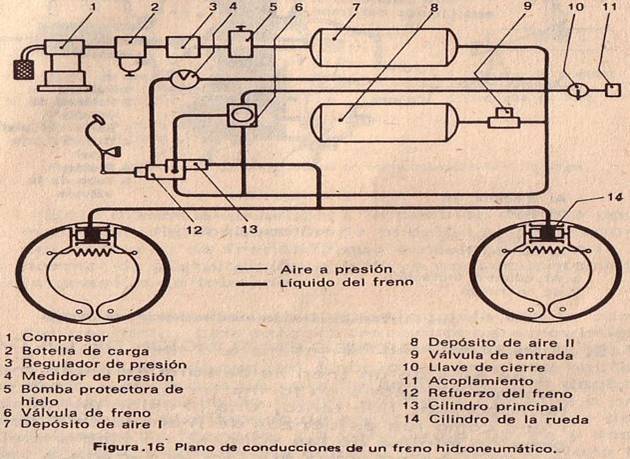

3.2. ANGULO DE EMPUJE.

Elángulo de empuje (thrust angle) es una línea imaginaria perpendicular al centro del eje trasero. Compara la dirección a la cual el eje trasero apunta con la línea central del vehículo. Además confirma si el eje trasero esta paralelo al eje delantero y que la distancia entre las ruedas traseras y delanteras sea la misma en ambos lados.

3.3. SET BACK..

Desvio de la alineación de las ruedas en el eje delantero, lo que provoca que una este más adelantada que la otra.

3.4. VIA Y BATALLA DEL VEHICULO.

Via es la distancia entre las ruedas de un mismo eje y la batalla la distancia entre ruedas de diferente eje.

4. GEOMETRIA DE ANGULOS Y RUEDA.

4.1. PARALELISMO, CONVERGENCIA O DIVERGENCIA.

La convergencia o paralelismo de las ruedas delanteras es la posición que ocupan las dos ruedas con respecto al eje longitudinal del vehículo. Este valor se mide en milímetros y es la diferencia de distancia existente entre las partes delanteras y traseras de las llantas a la altura de la mangueta; está entre 1 y 10 mm para vehículos con propulsión y cero a menos 2 mm para vehículos con tracción.

El ángulo de caída (Ac) y el de salida (As) hace que la rueda esté inclinada respecto al terreno y que al rodar lo haga sobre la generatriz de un "cono" lo que implica que las ruedas tienden a abrirse. Para corregir esto se cierran las ruedas por su parte delantera, con lo que adelanta el vértice del cono en el sentido de la marcha.

La convergencia también contrarresta el par de orientación que se forma entre el empuje y el rozamiento de la rueda y que tiende a abrirla, siendo esta la razón de que los coches con propulsión tengan mayor convergencia que los de tracción, en efecto: debido al avance y salida, la prolongación del pivote corta al suelo en un punto mas adelantado y hacia el centro que el de apoyo del neumático. Si el coche lleva propulsión, la fuerza de empuje se transmite a la rueda delantera a través del pivote y la de resistencia se aplica en el punto de contacto del neumático, esto origina un par de giro que tiende a abrir las ruedas delanteras, cosa que no ocurre en vehículos con tracción ya que la fuerza se aplica en el punto de contacto.

4.2. ANGULO DE CAIDA.

Se llama ángulo de caída al ángulo"Ac" que forma la prolongación del eje de simetría de la rueda con el vertical que pasa por el centro de apoyo de la rueda.

Este ángulo se consigue dando al eje de la mangueta una cierta inclinación con respecto a la horizontal. Tiene por objeto desplazar el peso del vehículo que gravita sobre este eje hacia el interior de la mangueta, disminuyendo así el empuje lateral de los cojinetes sobre los que se apoya la rueda.

4.3. ANGULO DE SALIDA.

Se llama ángulo de salida al ángulo (As) que forman la prolongación del eje del pivote, sobre el que gira la rueda para orientarse, con la prolongación del eje vertical que pasa por el centro de apoyo de la rueda y cuyo vértice coincide en A´. Este ángulo suele estar comprometido entre 5 y 10º, siendo en la mayoría de los vehículos de 6 a 7º.

Esta disposición del pivote sobre el que se mueve la mangueta reduce el esfuerzo a realizar para la orientación de la rueda ya que, depende directamente de la distancia "d" (figura inferior) cuanto menor sea "d" menor será el esfuerzo a realizar con el volante para orientar las ruedas. Este esfuerzo será nulo cuando el eje del pivote pase por el punto "A", centro de la superficie de contacto del neumático con el suelo. En este caso solo habría que vencer el esfuerzo de resistencia de rodadura (Fr) correspondiente al ancho del neumático, ya que el par de giro seria nulo. En la practica "d" no puede ser cero ya que, entonces la dirección se volvería inestable.

4.4. ANGULO DE AVANCE.

Se llama ángulo de avance, al ángulo (Aa) que forma la prolongación del eje del pivote con el eje vertical que pasa por el centro de la rueda y en el sentido de avance de la misma.

Cuando el empuje del vehículo se realiza desde las ruedas traseras (propulsión), el eje delantero es arrastrado desde atrás, lo que supone una inestabilidad en la dirección. Esto se corrige dando al pivote un cierto ángulo de avance (Aa), de forma que su eje corte a la linea de desplazamiento un poco por delante del punto (A) de apoyo de la rueda. Con ello aparece una acción de remolque en la propia rueda que da fijeza a la dirección, haciendo que el punto (A) de apoyo tienda a estar siempre en linea recta y por detrás de (B) punto de impulsión.

Al girar la dirección para tomar una curva la rueda se orienta sobre el punto (B) fijado para el avance: esto hace que el punto (A) se desplace hasta (A´), creandose un par de fuerzas que tiende a volver a la rueda a su posición de linea recta ya que, en esta posición, al ser (d = 0), desaparece el par.

COTAS CONJUGADAS.

Las cotas de salida y caída hacen que el avance corte a la linea de desplazamiento por delante y hacia la derecha de punto (A). De ello resulta que, para vehículos de propulsión trasera, el empuje que se transmite el eje delantero pasa de éste a la rueda por el pivote, teniendo su punto de tiro en la rueda sobre el punto (B). Como la resistencia de rodadura actúa sobre su punto de apoyo (A), resulta un par de fuerzas que tiende a abrir la rueda por delante, debiendo dar una convergencia a la rueda para corregir esta tendencia.

La convergencia será tanto mayor cuanto mas adelantado y hacia la derecha se encuentre el punto (B). Esta posición viene determinada por los ángulos de caída, salida y avance, lo que quiere decir que la convergencia depende directamente de estas tres cotas.