UNIDAD 11

EL SISTEMA DE FRENOS I

9. Freno de tambor o de expansión.

El freno de tambor se suele utilizar en el tren trasero de los vehículos y tiene una gran superficie de rozamiento por lo que necesita una menor fuerza de frenada que los de disco, pero tiene un inconveniente, no son capaces de disipar el calor igual de bien que los frenos de disco.

Estos frenos funcionan oprimiendo los forros contra el tambor.

9.1. Constitución del freno de tambor.

Los elementos principales son:

- Tambor: Es el elemento que gira en conjunto con la rueda y está fabricado en una fundición gris perlítica con grafito esferoidal, ya que es el elemento que mayor calor y desgaste sufre y este material absorbe muy bien tanto el calor como la fricción.

- Zapatas: Son los elementos que sufren la fricción contra el tambor y están recubiertos con unos forros.

Pueden estar fabricadas en aleaciones de chapa estampada y soldada, aleaciones de aluminio o fundiciones.

- Bombín hidráulico: Es el encargado de hacer fricción entre las zapatas y el tambor mediante el líquido hidráulico.

- Plato portazapatas: Es la parte donde van situados todos los elementos de frenado que hemos citado excepto el tambor, esta fabricado en aluminio y va sujeto al montaje de la suspensión.

- Sistema de reglaje automático: Cada vez que se utiliza este sistema de frenos existe un desgaste que provoca mucha separación entre las zapatas y el tambor, para ello existe este sistema de regulación que permite tener siempre la misma distancia entre estos elementos.

Zapatas

Estas pueden estar fabricadas mediante aleaciones como ya hemos explicado, pero, en su construcción las podemos encontrar de dos formas distintas, bien unidas mediante remaches a 3/4 de las zapatas para evitar su roce o bien pegadas, lo que amortiguaría el ruido y las vibraciones.

Las zapatas están en contacto con el bombín en uno de sus extremos y sujeto al porta zapatas en el otro, lo que impide el movimiento de las mismas.

Un resorte vuelve a mantiene las zapatas en su posición original.

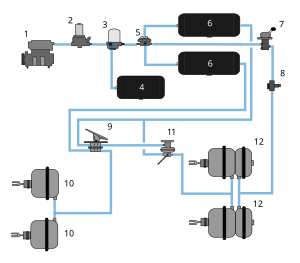

Bombín

- Cuerpo: Alberga a todos los componentes del tambor, se sujeta mediante una unión roscada al plato portapinzas.

- Pistones: Se usa uno por zapata y tienen la misma misión que los émbolos de las pinzas de freno, aprisionar las zapatas contra el tambor.

- Muelle intermedio: Es el encargado de crear una cámara de separación entre los cilindros para que entre líquido de frenos.

- Copelas: Previenen la entrada de sustancias perjudiciales para el funcionamiento de los frenos y mantiene estanco el conjunto.

- Guardapolvos: Evitan la entrada de agua o polvo del exterior.

- Orificio de entrada: Es la unión de la canalización con el circuito hidráulico.

- Tornillo de purga: Sirve para evacuar el aire que hay dentro de las canalizaciones.

Por la disposición de las zapatas y el sentido de giro de la rueda, pueden pasar varias cosas. Por ejemplo, imagina que el conjunto gira hacia la izquierda, la zapata del lado izquierdo se quedaría pegada por la fricción pero la de la derecha sería repelida por la fuerza contradictoria que se ejerce en el proceso. Dependiendo de ello, una de las zapatas será la primaria y otra la secundaria.

Efectos de calor en el freno de tambor.

- Dilatación radial del tambor y con ello la separación excesiva de las zapatas.

- Perdida de los forros de fricción que preveen el desgaste de las zapatas, con ello, pérdida significativa de la frenada.

9.3. Sistema de reglaje automático del freno de tambor.

Los frenos de forro al desgastarse, aumentan la distancia hacia el tambor, por ello existen dos tipos de reglaje automático. reglaje automático tipo Bendix y tipo Girling.

Reglaje tipo girling.

El sistema de reglaje girling consiste en una rueda moleteada que a la hora de frenar y tener una separación excesiva de las zapatas de freno, gira sobre si misma para garantizar la separación óptima entre las zapatas y el tambor.

Reglaje automático Bendix.

Consiste en una sistema con una palanca que al frenar determina la posición de las zapatas y mediante un sector dentado permite regular la posición de las zapatas.